Коррозия - қоршаған ортаның әсерінен материалдардың немесе олардың қасиеттерінің бұзылуы немесе нашарлауы.Коррозияның басым бөлігі оттегі, ылғалдылық, температураның өзгеруі және ластаушы заттар сияқты коррозиялық компоненттер мен коррозиялық факторлардан тұратын атмосфералық ортада болады.

Тұзды бүріккіш коррозия - атмосфералық коррозияның кең таралған және ең жойқын түрі.Металл материалдарының бетіндегі тұзды бүрку коррозиясы металл бетіндегі хлорид иондарының тотығу қабаты мен қорғаныс қабаты арқылы енуінен және металдың ішкі электрохимиялық реакциясынан туындайды.Сонымен қатар хлорид ионының құрамында белгілі бір мөлшердегі гидратация энергиясы бар, ол металл бетіндегі тесіктер мен жарықтарда оңай адсорбцияланады және оксид қабатындағы оттегінің орнын толтырады, осылайша ерімейтін оксидті еритін хлоридке және пассивтенгенге айналдырады. күй бетін белсенді бетке айналдырады.

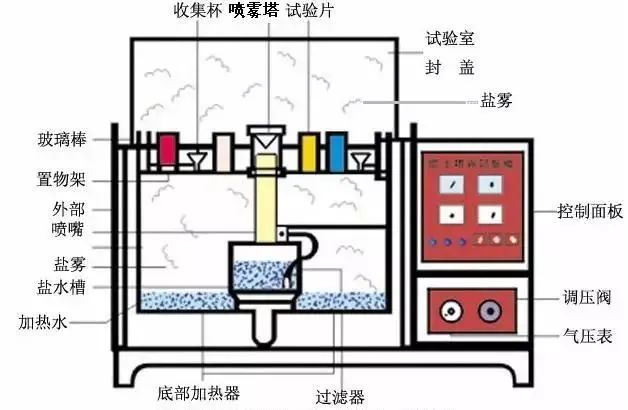

Тұзкоррозияға қарсы спрейсынақ өнімдердің немесе металл материалдардың коррозияға төзімділігін бағалау үшін негізінен тұз бүріккіш сынау жабдығы арқылы жасалған жасанды имитацияланған тұз бүріккіш орта жағдайларын қолданатын экологиялық сынақ.Ол сынақтардың екі түріне бөлінеді: табиғи ортаға әсер ету сынағы және жасанды жеделдетілген тұзды шашыратқышты қоршаған орта сынағы.

Тұз бүріккіш ортаның жасанды симуляциялық сынауында белгілі бір кеңістік көлемі бар тұз бүріккіш сынақ камерасы пайдаланылады және тұз бүріккіш коррозиясының өнімділігі мен сапасын бағалау үшін оның кеңістік көлемінде жасанды әдістерді қолдану арқылы тұз бүрку ортасы жасалады. өнімдердің төзімділігі.

Тұзды шашатын ортадағы хлоридтің тұз концентрациясы кәдімгі табиғи ортадағы тұз бүріккішінен бірнеше есе немесе ондаған есе көп болуы мүмкін, осылайша коррозия жылдамдығын айтарлықтай арттырады және нәтижелерді алу уақытын айтарлықтай қысқартады.Мысалы, табиғи әсер ету ортасында өнім үлгісін сынау кезінде коррозияға бір жыл кетуі мүмкін, ал жасанды модельдеу тұзды шашатын ортада 24 сағаттан кейін ұқсас сынақ нәтижелерін алуға болады.

Зертханалық имитацияланған тұзды спрейді төрт санатқа бөлуге болады.

(1) Бейтарап тұзды бүрку сынағы (NSS сынағы) ең ерте және ең көп қолданылатын жеделдетілген коррозияға сынау әдісі болып табылады.Ол 5% натрий хлориді тұзды су ерітіндісін пайдаланады, рН мәні бейтарап диапазонға (6,5~7,2) реттелген, бүріккіш ерітінді ретінде.Сынақ температурасы 35 ℃, ал тұзды спрейдің қажетті тұндыру жылдамдығы 1 ~ 2 мл/80 см/сағ.

(2) Сірке қышқылының тұзды бүрку сынағы (ASS сынағы) бейтарап тұзды бүрку сынағы негізінде әзірленген.Ол кейбір мұздық сірке қышқылымен 5% натрий хлоридінің ерітіндісінде болады, сондықтан ерітіндінің PH мәні шамамен 3-ке дейін төмендейді, ерітінді қышқыл болады, ал түзілген тұз спрейі бейтарап тұз спрейінен қышқылға айналады.Оның коррозия жылдамдығы NSS тестінен шамамен 3 есе жылдамырақ.

(3) Мыс тұзын жылдамдататын ацетатты бүрку сынағы (CASS сынағы) жаңадан әзірленген шетелдік жылдам тұзды бүрку коррозияға сынағы.Сынақ температурасы 50 ℃.Коррозияны күшті тудыру үшін тұз ерітіндісіне аз мөлшерде мыс тұзы-мыс хлориді қосылады.Оның коррозия жылдамдығы NSS тестінен шамамен 8 есе жоғары.

(4) Ауыспалы тұзды бүрку сынағы - тұзды шашыратудың жан-жақты сынағы, ол шын мәнінде бейтарап тұзды бүрку сынағы, сонымен қатар тұрақты ылғалдылық пен жылу сынағы болып табылады.Ол негізінен қуыс түріндегі өнім үшін қолданылады.Толқынды ортаның енуі арқылы тұзды шашыратқыш коррозия өнімнің бетінде ғана емес, сонымен қатар өнімнің ішінде де пайда болады.Өнім тұзды спрей мен ылғалдылық пен жылу ортасы арасында кезекпен түрлендіріледі, содан кейін өнімнің электрлік және механикалық қасиеттері кез келген өзгеріске бағалануы керек.

Нәтижені анықтау

Тұзды шашырату сынағының сынақ нәтижесі әдетте сандық түрде емес, сапалы түрде беріледі.Анықтаудың төрт нақты әдісі бар.

(1) Рейтингті анықтау әдісі.

Бұл әдісте коррозия аймағы мен жалпы ауданның арақатынасын бірнеше деңгейге бөліп, анықтаудың білікті негізі ретінде белгілі бір деңгейді анықтаңыз.Бұл әдіс жалпақ үлгілерді бағалау үшін қолайлы.

(2) Салмақ анықтау әдісі.

Коррозияға сынауға дейін және одан кейінгі үлгінің салмағын өлшеу арқылы коррозияға байланысты жоғалтқан салмақты есептеңіз жәнеспрей коррозиядан қорғауүлгінің сапасы.Бұл әдіс металдың коррозияға төзімділігінің белгілі бір сапасын бағалау үшін өте қолайлы.

(3) Коррозия деректерін статистикалық талдау әдісі.

Бұл әдіс коррозияға қарсы сынақтарды жобалаудың, коррозия деректерін талдаудың және коррозия деректерін анықтаудың сенімділік деңгейін қамтамасыз етеді, ол негізінен өнімнің сапасын анықтау үшін емес, коррозияны талдау және статистикасы үшін қолданылады.

Тот баспайтын болаттан жасалған тұзды бүрку сынағы

Жиырмасыншы ғасырдың басында ойлап табылған кезден бастап тұзды бүрку сынағы коррозияға төзімді материалдарды пайдаланушылар арасында оның артықшылығы, оның ішінде уақыт пен шығынның қысқаруы, әртүрлі материалдарды сынай алатын және қарапайым және түсінікті нәтижелер беретіндіктен жоғары бағаланды.

Тәжірибеде тот баспайтын болаттан жасалған тұзды бүрку сынағы ең танымал және тәжірибешілер бұл материал үшін тұзды шашырату сынағы қанша сағатқа созылатынын білуі керек.

Материалды сатушылар тот баспайтын болаттан жасалған тұзды спрей сынақ уақытын пассивация немесе бетті жылтырату дәрежесін арттыру сияқты әдістермен жиі ұзартады.Дегенмен, ең маңызды анықтаушы фактор тот баспайтын болаттың өзі, яғни хром, молибден және никельдің құрамы болып табылады.

Хромның да, молибденнің де құрамы неғұрлым жоғары болса, шұңқырлар мен жарықтар коррозиясының пайда болуы үшін қажет коррозияға төзімділік соғұрлым жоғары болады.Бұл коррозияға төзімділік шұңқырға төзімділік эквивалентінің (PRE) мәнімен өрнектеледі: PRE = %Cr + 3,3 x %Mo.

Никель болаттың шұңқырға және жарықшақ коррозиясына төзімділігін арттырмаса да, коррозия процесі басталғаннан кейін коррозия жылдамдығын бәсеңдетуге тиімді болуы мүмкін.Сондықтан құрамында никель бар аустениттік баспайтын болаттар тұзды шашырату сынақтарында әлдеқайда жақсырақ жұмыс істейді және ұқсас шұңқырға төзімділік эквиваленттері бар төмен никельді ферритті баспайтын болаттарға қарағанда әлдеқайда аз тот басады.

Айта кету керек, тұзкоррозияға қарсы спрейТот баспайтын болаттың өнімділігін сынау кезінде сынақтың негізгі кемшіліктері бар.Тұзды бүрку сынауындағы тұз бүріккішінің хлорид мөлшері өте жоғары және нақты ортадан әлдеқайда асып түседі, сондықтан хлорид мөлшері өте төмен нақты қолданбаларда коррозияға төтеп бере алатын тот баспайтын болаттар да тұз бүрку сынауында коррозияға ұшырайды.

Тұзды бүрку сынағы тот баспайтын болаттың коррозияға қарсы әрекетін өзгертеді, оны жеделдетілген сынақ немесе модельдеу эксперименті деп санауға болмайды.Нәтижелер бір жақты және ең соңында қолданысқа енгізілген тот баспайтын болаттың нақты өнімділігімен баламалы қатынасы жоқ.

Сонымен, сіз тот баспайтын болаттың әртүрлі түрлерінің коррозияға төзімділігін салыстыру үшін тұзды бүрку сынамасын пайдалана аласыз, бірақ бұл сынақ материалды бағалауға ғана қабілетті.Арнайы тот баспайтын болаттан жасалған материалды таңдаған кезде, тек тұзды бүрку сынағы әдетте жеткілікті ақпарат бермейді, өйткені сынақ шарттары мен нақты қолдану ортасы арасындағы байланыс сирек белгілі.

Сонымен қатар, болаттың әртүрлі санаттарын бір-бірімен салыстыруға болмайды, өйткені сынақта қолданылатын екі материалдың коррозия механизмдері әртүрлі, сондықтан сынақ нәтижелері мен қоршаған ортаны түпкілікті нақты пайдаланудың өзектілігі бірдей емес.

Жіберу уақыты: 08 шілде 2022 ж